Man kennt das. Beim Anstieg auf einen hohen Berg ist man voller Kraft und motiviert bis in die Fußspitzen. Gegen Ende in der sengenden Hitze macht der Aufstieg natürlich auch noch Spaß, aber man freut sich schon auf den Gipfel und die Berghütte. Da gibt’s an Kaiserschmarrn und ein kühles Getränk. Also, ich sehe gerade den Gipfel vor mir. Bis jetzt haben wir ja nur zerlegt. Als letztes den hinteren Beam. Er ist draußen und Andrea hat ihn bei 37 Grad im Schatten von der grauen Pappfarbe befreit. Wenn, ja wenn der Beam jetzt verglast ist und wieder eingebaut, ja dann kann mit dem Decksaufbau wieder angefangen werden. Das ist doch der Gipfel. Ich bin aber auch nicht blöd und kenne das vom Bergsteigen, man sieht den Gipfel und kurz bevor man oben ist merkt man… Mist der war es noch nicht. Da geht’s noch mal kurz bergab und dann erst zum richtigen Gipfel. Wir werden sehen. Es gibt auf jeden Fall keinen Weg zurück. Die Werkstatt ist komplett nach Italien umgezogen. In der Garage wird nix mehr gebaut. Ab jetzt geht es also bergab. Das hört sich erst mal nicht so toll an, aber da unten ist ja das Meer. Ich kann es schon fast sehen.

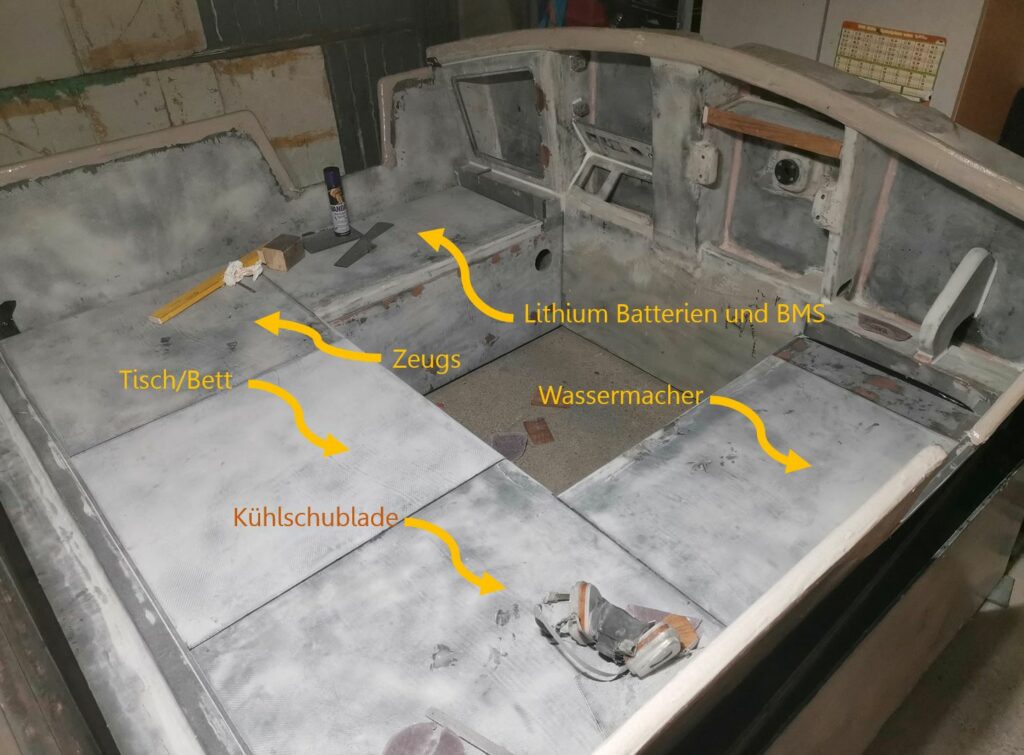

Der hintere Beam ist mehr Arbeit als Nummer Eins und Zwo und dreieinhalb. Die Baderampe, die in der Garage entstanden ist passt nicht ganz in die Aufhängung (arghh) und muss angepasst werden. Und bei den beiden vorderen Beams hab ich ja die Sicherungspins durch vertikale Sicherungen unter dem Beam ersetzt. Das trau ich mich hier nicht. Der hintere Beam nimmt einfach viel mehr Kraft auf. Sollte da mal ein Seil reißen -zack-, hält der Pin wenigstens noch etwas den Beam fest, hoffe ich. Also werden A4 Stahlrohre in den Beam, und A4 Rechteckprofile passend in die Beamlager epoxiert. Das geht nur wenn der Beam in den Lagern liegt…Millimeterarbeit. Auch die Beamauflager waren nicht ganz bündig. Ein Punkt an dem schon viele Erbauer verzweifelt sind. Meine Hirnidee: Ich senke den Beam mit den UHMWP Auflagern in ein Epoxybett und schon sind alle Lücken weg… Nicht kapiert? Ich mach Fotos wenn es soweit ist und wie es schiefgeht (lol).

Andrea macht also den Beam nackig. Derweil schleif ich weiter Kanten am Schiff auf der Suche nach Fäuleproblemen ab. Auch eine undankbare Arbeit. Kante abschleifen, gucken ob Holz ohne Glasfaser (meistens sieht man es an Rissen in der Farbe), ausspachteln, verglasen, wieder anmalen. Sieht aus wie vorher. Sieht aus als ob man nix gearbeitet hätte. Keiner wird das würdigen, so wie das verglasen der Beams. Nur wir wissen: Da verfault nix mehr. Viel Arbeit für den Seelenfrieden eines Pedanten. Es gibt natürlich auch andere Typen von Bootsbauern, entspanntere, lockerere und glücklichere. So wie Gerhard von der “Lady of Vienna” hinter uns. Eine Pahi 42 die er 22 Jahre lang selber gebaut hat. Der Mann ruht in sich und grübelt wahrscheinlich nicht Nächtelang über Wasserströme die sich bösartig ihren Weg in das Holz suchen, sondern geht fröhlich Segeln. Was ist nur los mit mir?

Überhaupt haben wir ein Riesenglück mit der Wharramcommunity und allen anderen in der Marina Stella. Hinter uns wie gesagt der immer entspannte Gerhard. Zwischen Gerhard und den lieben Schöllers von der “Rishu Maru” hat die “Indigo” einen neuen Besitzer gefunden der sie jetzt lieb hat. Marcel ist 31 Jahre jung, eine Frohnatur und restauriert gerade die Narai um später darauf zu leben. Voller Elan will er sie im November segelfertig haben um mit den Winterstürmen nach Griechenland zu segeln und die selbigen Stürme am Anker aussitzen. Dass er noch nie gesegelt ist soll kein Hinderungsgrund sein. Väterlich versuchen wir ihn zu einer Abfahrt im April zu überreden ohne ihm seinen tollen Elan zu nehmen. Nicht ganz uneigennützig. Mit ihm macht es einfach viel mehr Spaß auf der Werft. Derweil haben Yvonne und Armin mit der Moana die Werft mit Ziel Weltumsegelung hinter sich gelassen. Sehnsüchtig sind wir alle am Steg gestanden und haben hinterhergewunken.

Die Temperaturen steigen derweil auf satte 37 Grad. Ein ganz prima Zeitpunkt um sich dem Neuanstrich der Rümpfe zu widmen. Über den Farben haben wir (na ja OK ich, Andrea fand alles “passd scho”) ca. ein Jahr gebrütet. Immer wieder bin ich mit ner Farbpalette in die Sonne gelaufen um Farben zu vergleichen. Fröhlich karibisch war das Motto. Am Anfang haben wir Türkis und Gelb toll gefunden und deshalb den Spinnaker gleich in den Farben bestellt. Ein Fehler. Herausgekommen ist nämlich Grün, Gelb und Rot. Ragga, Ragga. Hat glaub ich keiner. Manchen gefällt es super, andere schweigen betreten. Jetzt gibt es für die Anordnung dieser Farben natürlich unendlich viele Permutationen. Ich fand Gelb macht das Grün leuchtend und wollte oben einen gelben Streifen. Andrea fand da muss ein Abschluß her den man sieht, also Rot. Also hab ich als guter Gatte nicht wiedersprochen und wir haben oben Rot gemacht. Dann noch einen Streifen Rot-Gelb-Rot. Halt! Nein… sieht aus wie die spanische Flagge. Also Gelb-Rot-gelb. Immer wider Abkleben, malen. Schichten werden immer dicker, das kann nicht gut sein. Die Farbe zieht in der Hitze Fäden wie Zuckerwatte. Andrea findet jetzt langts. Irgendwie war ich nicht happy. Hab aber die Klappe gehalten. Zu wenig Gelb/Grün Kontrast. Hab die ganze Nacht gegrübelt. Am nächsten Morgen fragt Andrea “Na gefällts Dir noch?”. Ich:” Ähh , na ja”. Sie: “Also echt. Dann mach ich jetzt nix mehr. Such Dir was aus und so machen wirs”. Das wollt ich jetzt auch nicht. Dann der Geistesblitz zur Abwendung der Ehekrise. Unten noch ein gelber Streifen zum Grün. “Toll, Wahnsinn”. Wir liegen uns in den Armen. Es ist geschaft. Ich finde es manchmal anstrengend ich zu sein. Andrea auch.

Und dann haben wir auch mal echt Glück gehabt. Die Gasflaschen waren (in völligem, krassen Wiederspruch mit der amtlichen DIN EN ISO 10239. Jahaha…da nimmt es der deutsche Ingeniör genau) in dem komplett luftdichten Kompartment hinter der Kombüse verstaut. Ein echter Albtraum. Propan/Butangas (sinkt ab) kann da nicht entweichen. Ein kleiner Funke und Bumm! Ade liebe Gleda. Bei der Überfahrt hab ich immer mal gerochen. Und jetzt in der Marina war die Flasche meist zu und wir haben es einfach ignoriert. Neu kommen die Gasflaschen ja neben den Pod mit Ablauf nach unten. Und dann sagt Andrea, der kleine Kanarienvogel, “Hier riechts doch nach Gas”. Und tatsächlich. Deckel auf. Das ganze Abteil voll bis oben mit Gas. Die Flasche war zu. Vielleicht war der Regler defekt. Ganz ganz vorsichtig haben wir mit einer Luftpumpe leergepumpt bis wir uns getraut haben einen Ventilator raufzustellen. Ich hab da echt Respekt vor. Gas und Benzin. Den Mist hätte ich lieber gar nicht an Bord. Irgendwann wird auf elektrisch umgestellt. Der einzige Weg die Gleda zu versenken ist halt Feuer. Ein Loch im Rumpf ist ned so schlimm. Gleda ist unsinkbar, aber nicht unbrennbar.

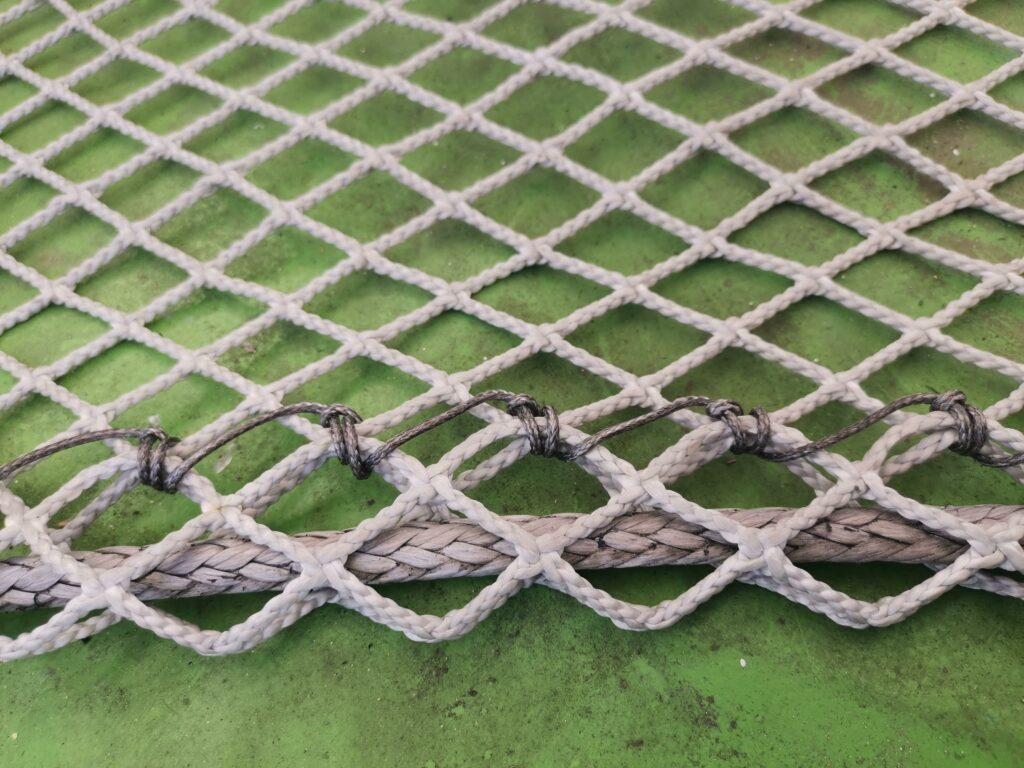

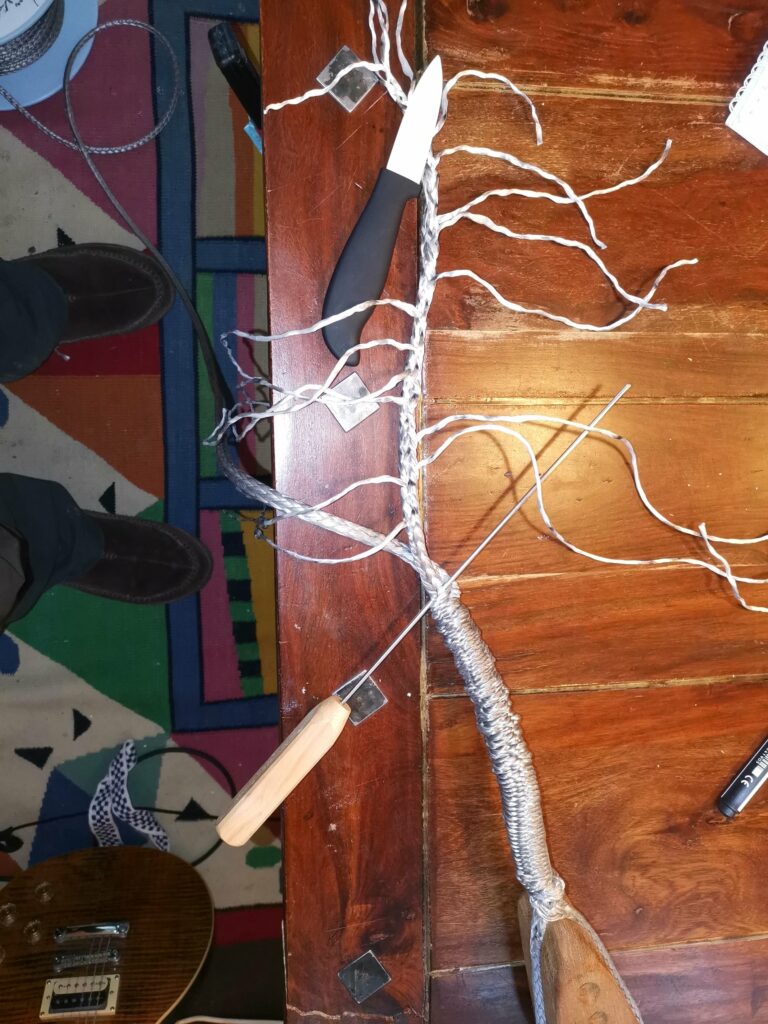

Was haben wir sonst noch gemacht? Den hinteren Alubeam neu bemalt und endgültig wieder eingebaut. Da ist es wieder das “hier kommt der Gipfel” Gefühl. Andrea hat ein Netz (Dyneema) für die Rampe gebastelt. Gar nicht so einfach das ordentlich mittig zu machen. Andere nehmen hier, man kennt das, ein billiges Fischernetz und tackern es hin. Wenns kaputtgeht kommt halt ein neues. Unseres ist Dyneema und ganz toll und supi und Spitzentechnologie vom Feinsten und hält in der Theorie für immer. So ist es halt. Ausserdem habe ich begonnen die undichten und defekten Luken gegen Deckel auszutauschen die wirklich wasserfest sind. Alle Lukendecke (7 Stück) am Schiff werden neu und besser gegen Grünwasser geschützt. Entweder sind sie am verfaulen (nicht verglast) oder undicht.

Jetzt gehts heim (nein halt…es geht nach Klosterneuburg. Gleda ist jetzt das Zuhause) für ein paar Tage und dann mit Volldampf weiter.